中国天然气股份有限公司

大庆石化分公司化工三厂

Pk-501丙烯尾气压缩机隔板表面修复

工 艺 说 明

目 录Ⅰ

一、设备概况

1、设备名称及位号:Pk-501丙烯尾气压缩机隔板,共3件。

2、修复位置:1号隔板一侧φ519mm端面修复;2号隔板一侧φ519mm端面修复,φ519mm端面φ304.755mm×0.5mm凸台修复;3号隔板φ508mm凸槽缺陷修复。关于1、2、3号隔板是以尺寸定义,详情如附件1图纸所示。

(1)******直径:φ519mm。

(2)厚度:1号隔板40mm,2号隔板35mm,1号隔板50mm。

(3)内孔径:φ117.5mm。

(1)1号隔板端面***大磨损深度0.50mm,修复外圆径φ358.888mm,修复面积36.11dm2。

(2)2号隔板端面***大磨损深度0.60mm,修复外圆径φ358.888mm,修复后的叶轮凸台高出端面未磨损基准面0.5mm,修复面积65.27dm2。

(3)3号隔板φ508mm凸槽缺陷:厚2.76mm,高4.3mm,弧长97.7mm,******磨损深度4.3mm,修复面积1.11dm2。

7、SiC涂层性质:具有较强的耐磨及耐腐蚀性,耐冲击性较差,禁止使用重物敲击SiC修复位置。

二、选用产品

根据Pk-501丙烯尾气压缩机隔板腐蚀和汽蚀情况及运行的工况条件,我们选用美国、德国等以下进口产品。

(1)高分子复合陶瓷(SiC涂层)。

(2)高分子复合耐腐耐磨颗粒陶瓷(SiC涂层)。

(3)金属加强剂。

(4)******无残留金属表面清洗剂。

(1)高分子复合陶瓷是一种双组份、高性能耐磨复合材料,主要成分是高强度金属碳化物、碳化硅和坚硬球形小颗粒陶瓷,具有高强度、耐磨蚀和腐蚀性能,作为耐磨蚀和耐腐蚀保护基层被广泛的应用于各种化工设备及通用设备。适合应用于管道、水泵壳体、叶轮等防腐耐磨大面积磨损修复。

(2)高分子颗粒陶瓷是一种双组份、填充陶瓷小颗粒、高性能表面涂层材料,主要成分是碳化硅、金属碳化物和超硬陶瓷,具有良好的耐磨蚀和腐蚀性能,作为耐磨蚀和耐腐蚀保护涂层被广泛的应用于各种化工设备及通用设备。适合应用于灰浆泵、水泵、风机、水轮机蜗壳、净化烟道、氧化铝粉输送管道等内壁防腐耐磨局部或大面积修复。

(3)金属加强剂是一种双组份泥状材料,配方中含有细合金颗粒。具有高抗压强度、高冲击韧性与耐磨化学性能。适用于交变冲击重载荷设备的断裂空洞修复。

(4)******无残留金属表面清洗剂,能有效去除金属基体表面的油污及杂质。

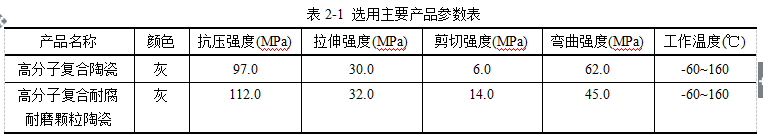

3、主要产品参数:见表2-1。

表2-1 选用主要产品参数表

三、施工方案参数标准:GB/T1041-2008,GB/T6329-1996,GB/T7124-2008,GB/T9341-2008

1、检测及准备:

(1)工件表面清理除油,确定基准面。

(2)基准面标准公差检测,工件修复位置缺陷尺寸检测。

(3)确定修复工艺。

(4)材料、工装准备。

(5)剪裁制作表面积大于隔板端面******直径的0.5mm厚度不锈钢带,以叶轮外径尺寸为基准冲裁内孔。不锈钢带平面度±0.10mm。

2、表面预处理:

为达到******的耐腐蚀和耐磨损效果,在施工前必须进行严格的表面粗化处理和清洗,使施工表面清洁、坚实并充分干燥后进行施工,此外施工表面应保证足够的粗糙度。

(1)对所有要进行修复防腐作业表面进行******清洗处理,将所有污物冲洗干净。

(2)机械加工去除去除原疲劳层、原涂层,至磨损******处。

(3)使用金属加强剂产品预处理修复区域,处理后检查,从而确保达到表面所需的粗糙程度要求。

(4)用******无残留金属表面清洗剂对已经过粗化处理的区域进行清洗,******一切杂物、油污和残留物,至表面无任何杂质和油脂。

(5)产品的混合:将双组份的产品按比例混合,混合应充分,使混合后的材料颜色均匀一致。

(6)产品的施用:施料时应注意厚度及密度均匀,应确保材料与母体表面充分的接触,使其达到***佳的结合效果。

严格控制各个环节,使修复后的材料性能发挥到******。

3、涂层处理:

(1)预处理

用专用工具将混合好的高分子复合陶瓷涂装在要修复的设备表面,保证涂层与要修复的设备表面充分的接触湿润。

(2)过渡层

待过渡层高分子复合陶瓷涂层半固化时,将混合好的高分子复合耐腐耐磨颗粒陶瓷和金属加强剂填充在有缺陷及被腐蚀的表面,特别是破损掉的部位和破损严重的部位进行填充修复,使其恢复成原有厚度和形体,留加工余量,表面无明显缺陷或高点。确保高分子复合耐腐耐磨颗粒陶瓷涂层压实。等高分子复合耐腐耐磨颗粒陶瓷和金属加强剂半固化后,把表面修复平整。

(3)工作层

待过渡层半固化时,再将混合好的高分子复合耐腐耐磨颗粒陶瓷刷涂在修复位置的表面。

(4)涂层施工要求

在涂层作业之间,不允许对作业表面进行污染。如果发生污染,则再次涂层作业之前,应当使用******无残留清洗剂进行清洗。涂层作业之间发生的污染会影响中间涂层的粘接性能。施工过程中,应保证耐磨层均匀致密,避免漏涂。整个施工过程控制好现场适合温度,保持恒温和洁净环境。

(5)加工复形

人工研磨固化后的凸台涂层。研磨后端面表面平整,无明显高点或凹陷。平面度控制在0.03mm内;以原端面未磨损部位为基准,凸台厚度高出端面基准面尺寸公差0.5±0.05mm,平行度控制在0.03mm内;凸槽SiC涂层,以原未磨损![]() 508mm凸槽为基准尺寸偏差±0.10mm内。

508mm凸槽为基准尺寸偏差±0.10mm内。

(6)清理边角

清理SiC涂装面各孔边缘,与孔的轴向角度圆滑过渡。

(1)检测修复、加工位置是否有缺陷,若有则用高分子复合耐腐耐磨颗粒陶瓷修补、人工研磨恢复工艺中的尺寸。

(2)修复位置尺寸检测。

四、质量控制

1、在修复施工过程中,随时检查修复质量,表面没有因材料搅拌不均匀而产生的明显色带。

2、在修复施工过程中,应随时检查涂层质量。在材料涂装过程中,控制涂层的厚度。检测涂层的漏刷,保证涂层的******性,避免微孔的出现。

3、涂层施工完成后应进行外观检查,涂层应光滑平、颜色一致,无气泡、剥落、漏刷和起皱等缺陷。

4、修复后的隔板与叶轮配合间隙符合装配要求,运行正常。